ANISOPRINT

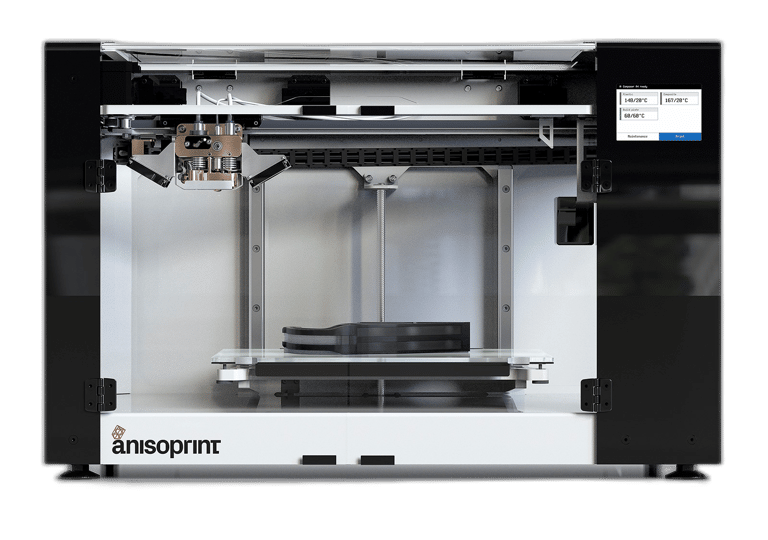

Abbiamo sviluppato l'anisoprinting, una tecnologia per la progettazione e la produzione di compositi ottimali attraverso la stampa 3D in fibra continua.

IL FUTURO DELLE TECNOLOGIE ADDITIVE È IN COMPOSITI ANISOPRINTED I materiali compositi hanno una struttura interna eterogenea, di conseguenza sono ampiamente utilizzati nei settori aerospaziale, automobilistico e dell'ingegneria civile. La caratteristica principale di tali materiali è la presenza di due diverse fasi: matrice, o legante, e rinforzo. L'armatura resiste ai carichi principali, mentre la matrice fa lavorare insieme i singoli elementi di armatura. Nei compositi strutturali, come elemento di rinforzo vengono utilizzate fibre ad alta resistenza come carbonio, vetro o organiche, fornendo una resistenza specifica e una rigidità significativamente più elevate rispetto a qualsiasi metallo. Le matrici sono prevalentemente polimeri, sebbene siano ampiamente noti compositi a base di leganti metallici, ceramici e di altro tipo. La caratteristica principale di tali compositi fibrosi sono le loro proprietà anisotropiche. Cioè, la risposta del materiale ai carichi esterni dipende in modo significativo dalla direzione di questi carichi. Ad esempio, la resistenza del cCFRP (polimero rinforzato con fibra di carbonio (continuo)) differisce di due ordini di grandezza a seconda che il carico sia applicato lungo la direzione delle fibre o trasversalmente.

Tradizionalmente, questa caratteristica dei materiali compositi è considerata uno dei loro principali svantaggi, poiché ne limita l'uso di massa nella maggior parte delle industrie. L'anisotropia è difficilmente respinta, principalmente realizzando i cosiddetti laminati quasi-isotropi - o materiali in fogli - in cui gli strati di un composito unidirezionale sono impilati ad angoli diversi. Ciò si traduce in un comportamento del materiale paragonabile a quello della lamiera in uno stato di sollecitazione piana.

Inoltre, ad eccezione della fase di stampaggio, vengono spesso utilizzati esattamente allo stesso modo: tagliati, forati, collegati con rivetti e bulloni, che distrugge l'integrità delle fibre di rinforzo, il che a sua volta porta a concentrazioni di sollecitazioni aggiuntive dovute alla effetto bordo libero e altre caratteristiche inerenti ai materiali compositi che riducono la resistenza complessiva della struttura. È qui che la natura può indicarci la giusta direzione: le fibre del legno non si rompono nel punto in cui crescono i rami, ma si deformano dolcemente, compattandosi localmente. Le fibre nelle foglie formano una complessa struttura ramificata di nervature di rinforzo, che non formano un bordo a bordo uno sopra l'altro in diverse direzioni, rompendosi alle estremità. Le forze interne, o sollecitazioni, che insorgono in questi corpi come reazione ai carichi esterni, hanno una natura tensoriale, cioè in ogni punto vi è una distribuzione dei valori di sollecitazione rispetto a tre direzioni spaziali. La risposta del materiale in ogni punto non è uniforme e, pertanto, anche il materiale deve essere non omogeneo per "elaborare" in modo ottimale questa risposta.

Un materiale isotropo classico deve essere in grado di sopportare le massime sollecitazioni in un dato punto in una certa direzione. In questo caso, le sollecitazioni nelle restanti direzioni possono essere molto inferiori, ma la resistenza del materiale in queste direzioni è la stessa, il che significa che è ridondante. Il materiale anisotropo dovrebbe consentire l'ottimizzazione delle proprietà, fornendo le caratteristiche minime necessarie in diverse direzioni.

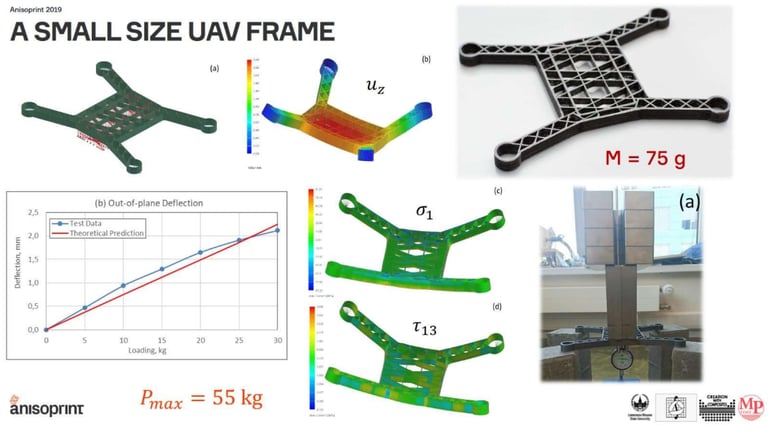

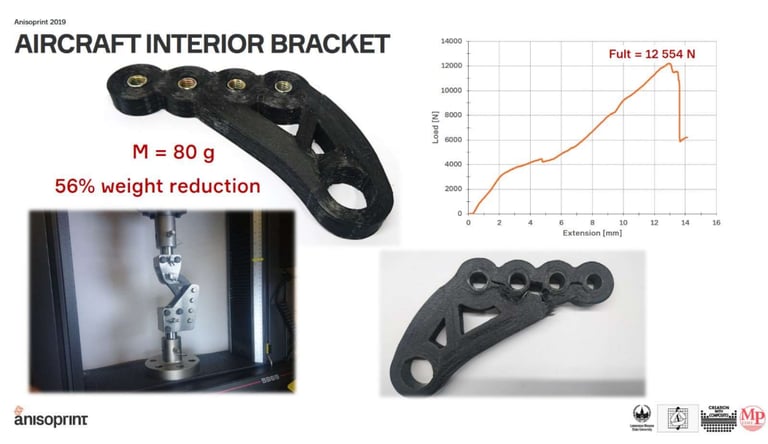

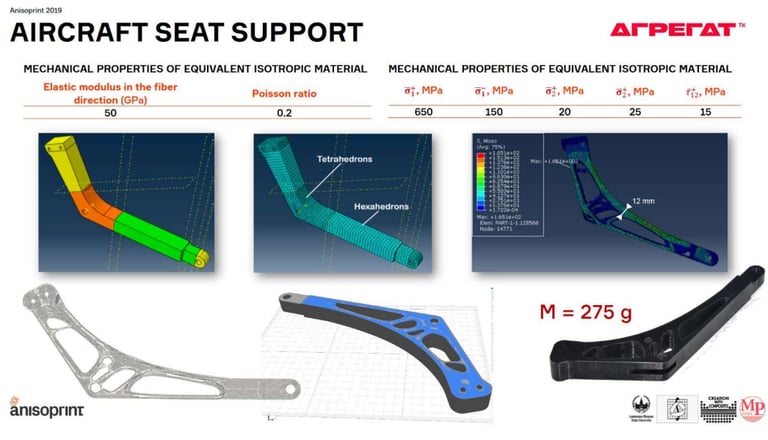

L'esempio più semplice è l'asta, che lavora solo in tensione lungo il suo asse. In questo caso, tutte le fibre devono essere parallele a questo asse e le proprietà trasversali del materiale non contano. Tale asta è la parte composita più efficace. Sulla base di queste considerazioni, il progetto composito più efficiente è una struttura che consiste in un insieme di aste collegate tra loro in modo tale che ciascuna asta percepisca solo il carico lungo il proprio asse. Questa è una cosiddetta struttura reticolare. Non sorprende che la maggior parte delle strutture ottimizzate per la topologia siano strutture reticolari. In questo senso, suggeriamo che l'uso di materiali compositi sia l'opzione migliore per realizzare progetti così ottimizzati. Va inoltre notato che tali progetti sono utilizzati con successo nella produzione di strutture composite per razzi e satelliti, ma le caratteristiche tecnologiche associate al processo di fabbricazione di tali strutture impongono restrizioni significative alla loro forma, nonché al relativo allineamento e scelta del direzione delle costole. Qui, all'incrocio tra materiali compositi e tecnologie additive, un approccio industriale fondamentalmente diverso. Real 3D, non solo per forma ma per struttura interna. Se si tiene conto della potenziale capacità di incorporare sensori e trasduttori, attraverso fibre funzionali, emerge la possibilità di creare progetti adattivi costruendo componenti elettronici e speciali funzionali direttamente nel materiale durante il processo di produzione originale. Inoltre, ciò introduce il potenziale per creare materiali intelligenti e autorigeneranti e strutture 3D in situ inserendo componenti speciali durante la stampa o organizzando la consegna di agenti curativi attraverso canali dedicati all'interno del materiale.